Å lage en sko – et ordentlig HÅNDVERK

Fra skisse til prototype

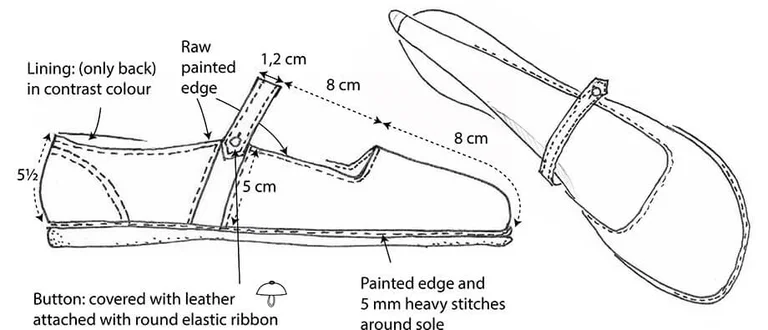

Når vi skal lage en ny sko, lest eller såle, starter det alltid med en enkel skisse. Gjennom hele prosessen har designerne viktig kunnskap om funksjon, materialer og produksjonsmuligheter i bakhodet. En dypere forståelse av hvordan produksjonen foregår, er alfa og omega når en ny sko med forskjellige detaljer, lest og såle skal utvikles. Skinnet kan være glatt eller kraftig nubuck. Hvordan skal sålen se ut? Skal det være en varm vintersko eller en lett sko med snøring? Mange detaljer må være på plass før den endelige produktskissen er ferdig.

Lest og såle

I dag blir prototypen til lesten og sålen laget digitalt for så å skrives ut lag for lag med en 3D-skriver. Før i tiden ble det gjort for hånd, og prototypen ble laget i tre av en modellsnekker.

En såle blir støpt i en metallform

Flytende gummi helles ned i støpeformer til såler i alle størrelser. Sålen kan også stanses ut av et lag med gummi eller plast.

Et lager av lester

Her oppbevares alle lestene på rekke og rad. Én fot for hver modell og størrelse. Hver lest brukes mange ganger, for det krever mye tid og penger å lage en ny.

En såle av kork

Planker av kork fra korktreet blir til såler og hæler. Korktreet vokser i Portugal, materialet er med andre ord kortreist. Hver såle og hæl sages ut med båndsag.

Skinnet garves og klargjøres

Garveriet forvandler råhudene (et restprodukt fra kjøttindustrien) fra stive, grove skinn til mykt og vakkert skinn som egner seg til sko eller andre skinnprodukter. Garvingen skjer i store tretønner uten bruk av krom og tungmetaller – i samsvar med EUs kjemikalieforordning REACH, som har ført til store forbedringer når det gjelder garving innenfor skoproduksjon. Før var garvingen en svært miljøskadelig del av produksjonsprosessen.

Hver skodetalj blir stanset ut

Til hver skomodell blir det laget stanser i jern for hver del av skoen. Etter at delene er stanset ut, sys skoen sammen, og maljer og spenner settes på. Den sydde skoen blir tredd på lesten og strukket og formet etter denne. Den ferdige gummisålen limes på. Til slutt settes skoen i en ovn for å få den riktige formen ved hjelp av lesten.

Skofabrikken i Portugal

Porto har mange tradisjonsrike skofabrikker. Fabrikken «vår» er familieeid og middels stor med 105 medarbeidere. Vi har samarbeidet i mange år, og Fernanda er kontaktpersonen vår for skoproduksjon.