Att göra en sko – ett riktigt HANTVERK

Från skiss till prototyp

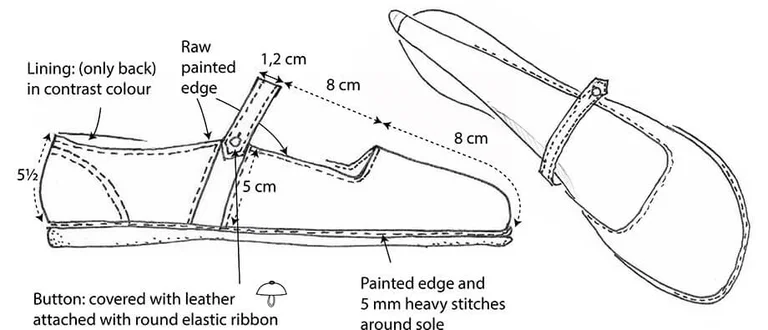

Det är alltid en enkel skiss som är starten när en ny sko, en ny läst eller sula ska tillverkas. I bakhuvudet finns alltid hos oss designers kunskap om funktion, material och tillverkningsmöjligheter. Att förstå hur själva tillverkningen går till är A och O för att skapa en ny sko med sina olika detaljer, läst och sula. Lädret kan vara slätt skinn eller kraftig nubuck. Hur skall sulan se ut? Ska det vara en varm vintersko eller en lätt snörsko? Många detaljer ska komma på plats, innan den riktiga produktskissen är klar.

Lästen och sulan

Prototypen till lästen och sulan görs numera digitalt och printas ut skikt för skikt i en 3D-skrivare. Förr var det ännu mer hantverksmässigt när en modellsnickare gjorde prototypen i trä.

En sula gjuts i en metallform

Flytande gummi hälls ner i gjutformen i en stor snurra som är försedd med sulor i alla storlekar. Sulan kan också stansas ut av ett skikt av gummi eller plast.

Lager på olika läster

Hos vår tillverkare finns alla läster lagrade i god ordning. En fot för varje modell och storlek. Själva återanvänder vi våra läster många gånger, då det kostar mycket ansträngning och pengar att göra en ny läst.

En sula av kork

Det är plankor av kork från korkträdet som blir till sulor och klackar. Korkträdet växer i Portugal – närproducerat! Varje sula/klack sågas ut en efter en med en bandsåg.

Lädret garvas & bereds

Garveriet omvandlar råhudarna (restprodukt från köttindustrin) från stela grova skinn till mjukt och vackert lämpat för en sko eller annan skinnprodukt. Garvningen sker i stora trätrummor fria från krom och tungmetaller – i enlighet med EU:s kemikalielagstiftning REACH som lett till stora förbättringar när det gäller just garvningen inom skotillverkningen. Garvning var tidigare en mycket miljöfarlig del av tillverkningsprocessen.

Varje skodetalj stansas ut

Till varje skomodell görs stansar i järn för varje del av skon. Efter att delarna stansats ut sys skon ihop och förses med öljetter och spännen. Den sydda skon placeras på lästen och töjs ut i den form som lästen har. Den färdiga gummisulan limmas på. Till sist placeras skon i en ugn för att få sin form med hjälp av lästen.

Skofabriken i Portugal

I Porto ligger många skofabriker sedan länge. ”Vår” fabrik är familjeägd och medelstor med 105 medarbetare. Vi har samarbetat i många år med hjälp av Fernanda, som är vår kontaktperson gällande skotillverkningen.